विनिर्माण प्रक्रिया

एनबॉन में एलईडी डिस्प्ले स्क्रीन के विकास, उत्पादन और परीक्षण में नवीनतम प्रगति की खोज करें। एलईडी डिस्प्ले चिप परीक्षण सहित विभिन्न उत्पादन प्रक्रियाओं और प्रौद्योगिकियों का अन्वेषण करें

एनबॉन में एलईडी डिस्प्ले स्क्रीन के विकास, उत्पादन और परीक्षण में नवीनतम प्रगति की खोज करें। एलईडी डिस्प्ले चिप परीक्षण सहित विभिन्न उत्पादन प्रक्रियाओं और प्रौद्योगिकियों का अन्वेषण करें

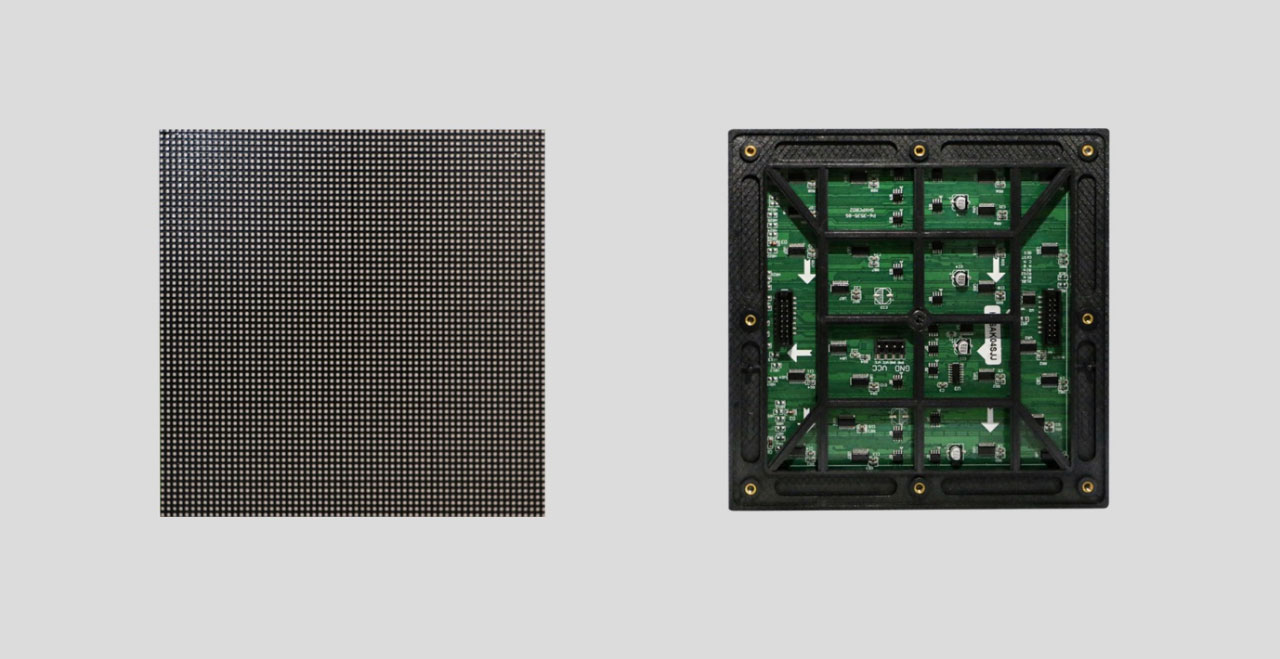

चीन में अग्रणी एलईडी प्रदर्शन उत्पादक के रूप में, एनबोन उत्पादों में दो श्रृंखला शामिल हैं, सीधे प्लग-इन (डीआईपी) और एसएमडी सर्फेस माउंट, जो विभिन्न बिंदु अंतराल, दृश्य दूरी, चमक और अनुप्रयोगों के लिए वातावरणीय आवश्यकताओं को पूरी तरह से पाती है। एक पूर्ण उत्पाद विकास, उत्पादन और गुणवत्ता प्रबंधन प्रणाली की स्थापना की गई है, जिसमें 8 पूरी-स्वचालित आयातित एसएमटी उत्पादन लाइनें, 4 पूरी-स्वचालित प्रिंटिंग मशीनें, और 2 पूरी तरह से स्वचालित सुखाने की लाइनें शामिल हैं। जो बिल्कुल विभिन्न आदेशों और विनिर्देशों की आवश्यकताओं को पूरी तरह से संतुष्ट कर सकते हैं। उत्पादों ने सीसीसी, एफसीसी, सीई, आईएएफ, आरओएचएस और अन्य अंतरराष्ट्रीय मानक प्रमाणपत्र, उत्पाद और उद्यम योग्यता प्रमाणपत्र, उत्पाद परीक्षण रिपोर्ट और पेटेंट प्रमाणपत्रों को पूरा किया है।

क्या सामग्री की सतह पर मैकेनिकल नुकसान और पिटिंग पिट है (लॉकहिल चिप आकार और इलेक्ट्रोड आकार प्रक्रिया की आवश्यकताओं के अनुसार है, इलेक्ट्रोड पैटर्न पूरा है)।

क्योंकि एलईडी इलेक्ट्रॉनिक प्रदर्शन चिप स्लाइस के बाद भी छोटा होता है (लगभग 0.1 मिमी), इसलिए यह पोस्ट-प्रोसेस के संचालन के लिए अनुकूल नहीं है। हमने बॉन्डेड चिप की फिल्म को विस्तारित करने के लिए रीमर का उपयोग किया, ताकि एलईडी चिप का अंतराल लगभग 0.6 मिमी तक बढ़ाया जा सके। मैन्युअल विस्तार भी किया जा सकता है, लेकिन इससे चिप के पड़ने का अपशिष्ट और अन्य अनचाहे समस्याओं का सम्मान किया जा सकता है।

एलईडी प्रदर्शन ब्रैकेट के संबंधित स्थान पर सिल्वर गोंद या इन्सुलेटिंग गोंद रखी जाती है। (गैलियम आर्सेनाइड, सिलिकॉन कार्बाइड चालक उपकरण, लाल रोशनी, पीला रोशनी, पीला हरा चिप विपरीत इलेक्ट्रोड के साथ, सिल्वर गोंद का उपयोग किया जाता है। सफेयर इन्सुलेटिंग सबस्ट्रेट के साथ नीली रोशनी और हरा एलईडी चिप के लिए, चिप्स को ठीक करने के लिए इंसुलेटिंग गोंद का उपयोग किया जाता है। प्रक्रिया की कठिनाई गोंद की मात्रा को नियंत्रित करने में है, कॉलॉयड की ऊचाई में, गोंद की स्थिति में विस्तारित प्रक्रिया आवश्यकताओं हैं। क्योंकि सिल्वर गोंद और इन्सुलेटिंग गोंद को भंडारण और उपयोग के लिए सख्त आवश्यकताएं होती हैं, इसलिए प्रक्रिया में सिल्वर गोंद के जागने, मिलाने और उपयोग का समय विशेष ध्यान देने योग्य मामले हैं।

विस्तृत एलईडी चिप (गोंद के साथ या बिना) को छेदन स्टेबल के फिक्सचर पर रखें, एलईडी ब्रैकेट को फिक्सचर के नीचे रखें, और अंगूठी के साथ एक नाइफ के साथ सूजी के नीचे अंशिका के तहत एक एलईडी चिप को एक के बाद एक सूजी से उठाएं। स्वचालित माउंटिंग के तुलना में, मैनुअल चिप्स का एक फायदा है: यह किसी भी समय विभिन्न चिप्स को बदलना आसान होता है। यह कई चिप्स के स्थापना की आवश्यकता वाले उत्पादों के लिए उपयुक्त है।

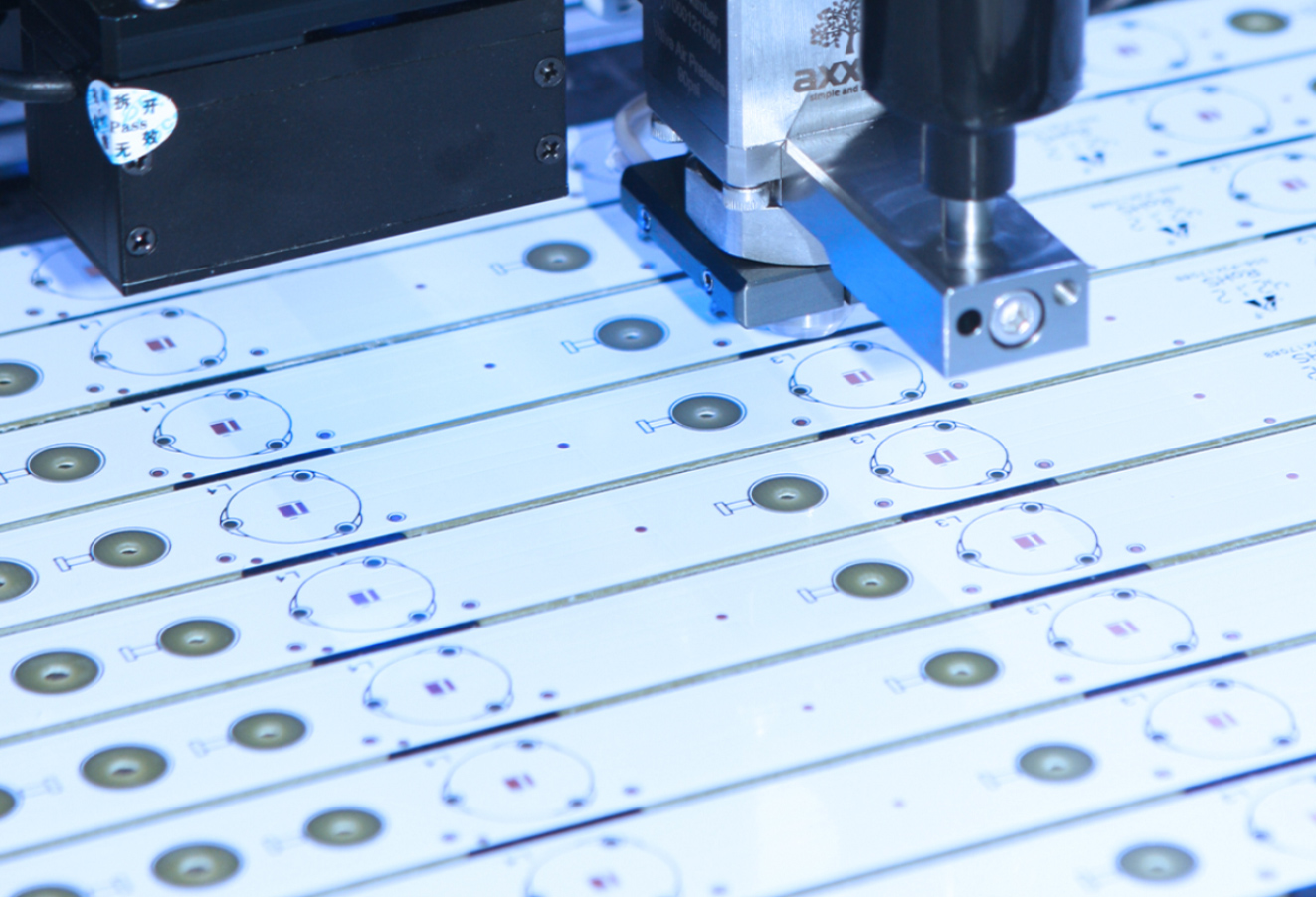

स्वचालित स्थापना वास्तव में गोंद (डिस्पेंसिंग) और चिप स्थापना दो कदमों का एक संयोजन है, पहले एलईडी ब्रैकेट पर सिल्वर गोंद (इन्सुलेशन गोंद) पर पहला बिंदु लगाया जाता है, और फिर वैक्यूम नोजल का उपयोग किया जाता है एलईडी चिप को उठाने के स्थान को बनाए रखने के लिए, और फिर समर्थन के संबंधित स्थान पर रखा जाता है। स्वचालित रैक स्थापना के प्रक्रिया में, हमें उपकरण के संचालन प्रोग्रामिंग को जानना चाहिए, और उपकरण की गोंद और स्थापना की सटीकता को समायोजित करना चाहिए। नोजल का चयन बेकेलाइट नोजल को चुनने के लिए जितना संभव हो, एलईडी चिप की सतह को नुकसान से बचाने के लिए, विशेष रूप से नीला, हरा चिप, हमें बेकेलाइट का उपयोग करना चाहिए। क्योंकि नोजल चिप की सतह पर मौजूद धारण परत को खराब करता है।

सिंटरिंग का उद्देश्य सिल्वर गोंद को ठोस करना है, और सिंटरिंग में तापमान का मॉनिटरिंग किया जाता है बाद बैच गुणवत्ता को रोकने के लिए। सिल्वर गोंद का सिंटरिंग तापमान सामान्य रूप से 150°C पर नियंत्रित किया जाता है और सिंटरिंग समय 2 घंटे है। वास्तविक स्थिति के अनुसार यह 170°C, 1 घंटा किया जा सकता है। इन्सुलेटिंग गोंद सामान्य रूप से 150°C, 1 घंटा है। सिल्वर गोंद का सिंटरिंग ओवन हर 2 घंटे (या 1 घंटा) में खोलना होता है (प्रक्रिया की आवश्यकताओं के अनुसार सिंटर किए उत्पादों को बदलने के लिए), मध्य में स्वेच्छा से नहीं खोलना है। सिंटरिंग ओवन को प्रदूषण से बचाने के लिए अन्य उद्देश्यों के लिए उपयोग नहीं किया जाना चाहिए।

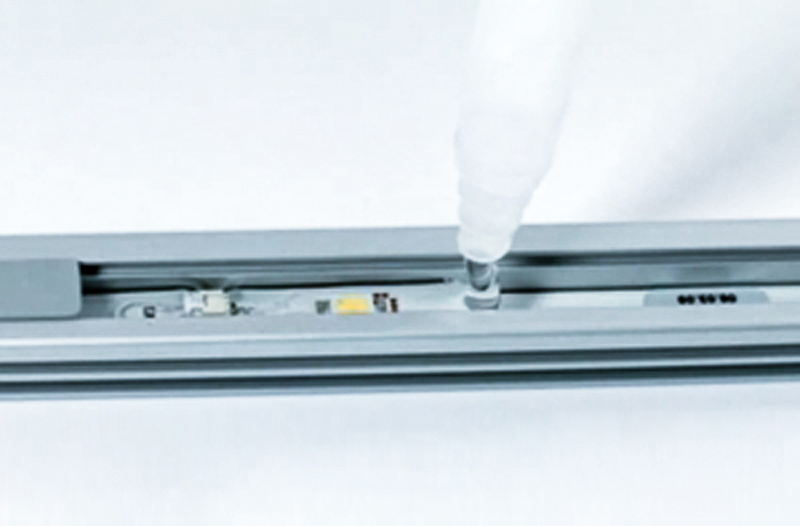

दबाव वेल्डिंग का उद्देश्य इलेक्ट्रोड को एलईडी चिप तक ले जाना है और उत्पाद की आंतरिक और बाह्य लीड्स का कनेक्शन पूरा करना है। एलईडी डिस्प्ले प्रेशर वेल्डिंग प्रक्रिया में सोने की तार बॉल वेल्डिंग और एल्यूमिनियम तार दबाव वेल्डिंग दो प्रकार होती है। पहले, एलईडी चिप के इलेक्ट्रोड पर पहला बिंदु दबाएं, फिर एल्यूमिनियम तार को संबंधित समर्थन पर खींचें, दूसरा बिंदु दबाएं, और फिर एल्यूमिनियम तार को खींच लें। सोने की तार बॉल वेल्डिंग की प्रक्रिया एक बॉल जलाना है पहले बिंदु को दबाने से पहले, और शेष प्रक्रिया समान है। दबाव वेल्डिंग एलईडी बड़े स्क्रीन के पैकेजिंग प्रौद्योगिकी का एक मुख्य लिंक है। मुख्य प्रक्रिया जिसे मॉनिटर किया जाना चाहिए, वह है सोने की तार (एल्यूमिनियम तार) के आर्च आकार, सोल्डर जॉइंट आकार, तनाव की दबाव वेल्डिंग।

एलईडी इलेक्ट्रॉनिक डिस्प्ले स्क्रीन पैकेजिंग में गोंद, पॉटिंग, और मोल्डिंग के तरीके का उपयोग किया जाता है। प्रक्रिया नियंत्रण चुनौतियों में बुलबुले, सामग्री की मात्रा, और काले धब्बों का प्रबंधन शामिल है। डिज़ाइन में उपयुक्त इपॉक्सी और समर्थन संयोजनों का चयन करने पर ध्यान केंद्रित होता है। एलईडी डिस्पेंसिंग में टॉप-एलईडी और साइड-एलईडी विकल्प होते हैं। मैन्युअल डिस्पेंसिंग में इपॉक्सी की मात्रा का सटीक नियंत्रण चाहिए। सफेद एलईडी डिस्पेंसिंग में फॉस्फर निकाल के कारण रंग अंतर हो सकता है। एलईडी गोंद और लैंप-एलईडी आवरण सामान्य तरीके हैं। पॉटिंग मोल्डिंग गड्ढे में तरल इपॉक्सी को इंजेक्ट करता है, जो एलईडी को मोल्ड करने के लिए ठोस होती है। एलईडी मोल्डिंग शामिल है, जो सॉलिड इपॉक्सी के साथ मोल्ड को भरता है, जो एलईडी ग्रूव्स में बह जाती है और स्थिर हो जाती है।

सीयूरिंग को एनकैप्सुलेशन इपॉक्सी का सीयूरिंग करने के लिए कहा जाता है। सामान्य रूप से, इपॉक्सी सीयूरिंग की स्थिति 135°C, 1 घंटा होती है। मोल्डेड पैकेजिंग सामान्य रूप से 150°C, 4 मिनट के लिए होती है। पोस्ट-सीयूरिंग इपॉक्सी को पूरी तरह से सीयूर होने की अनुमति देने के लिए है जबकि एलईडी पर थर्मल एजिंग किया जाता है। पोस्ट-सीयूरिंग इपॉक्सी और पीसीबी के बीच बोंडिंग ताकत को बेहतर बनाने के लिए बहुत महत्वपूर्ण है। सामान्य स्थिति 120°C, 4 घंटे के लिए होती है।

क्योंकि उत्पादन में एलईडी डिस्प्ले स्क्रीन को एक साथ जोड़ा जाता है (एकल नहीं), लैंप पैकेजिंग एलईडी ब्रैकेट की रिब काटने के लिए रिब काटना का उपयोग किया जाता है। एसएमडी-एलईडी एक पीसीबी बोर्ड पर होता है, और इसे अलग करने के लिए मशीन को स्लाइस करने की आवश्यकता होती है।

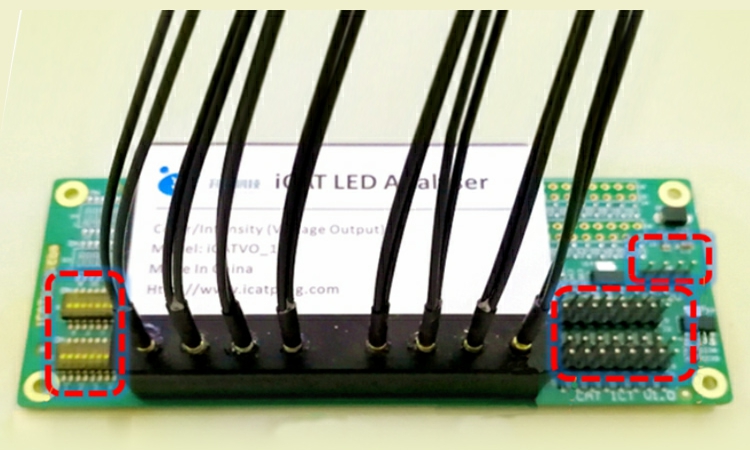

एलईडी के फोटोइलेक्ट्रिक पैरामीटर का परीक्षण करें, आकार और आकार की जांच करें, और ग्राहक की आवश्यकताओं के अनुसार एलईडी इलेक्ट्रॉनिक प्रदर्शनी उत्पादों को अलग करें।

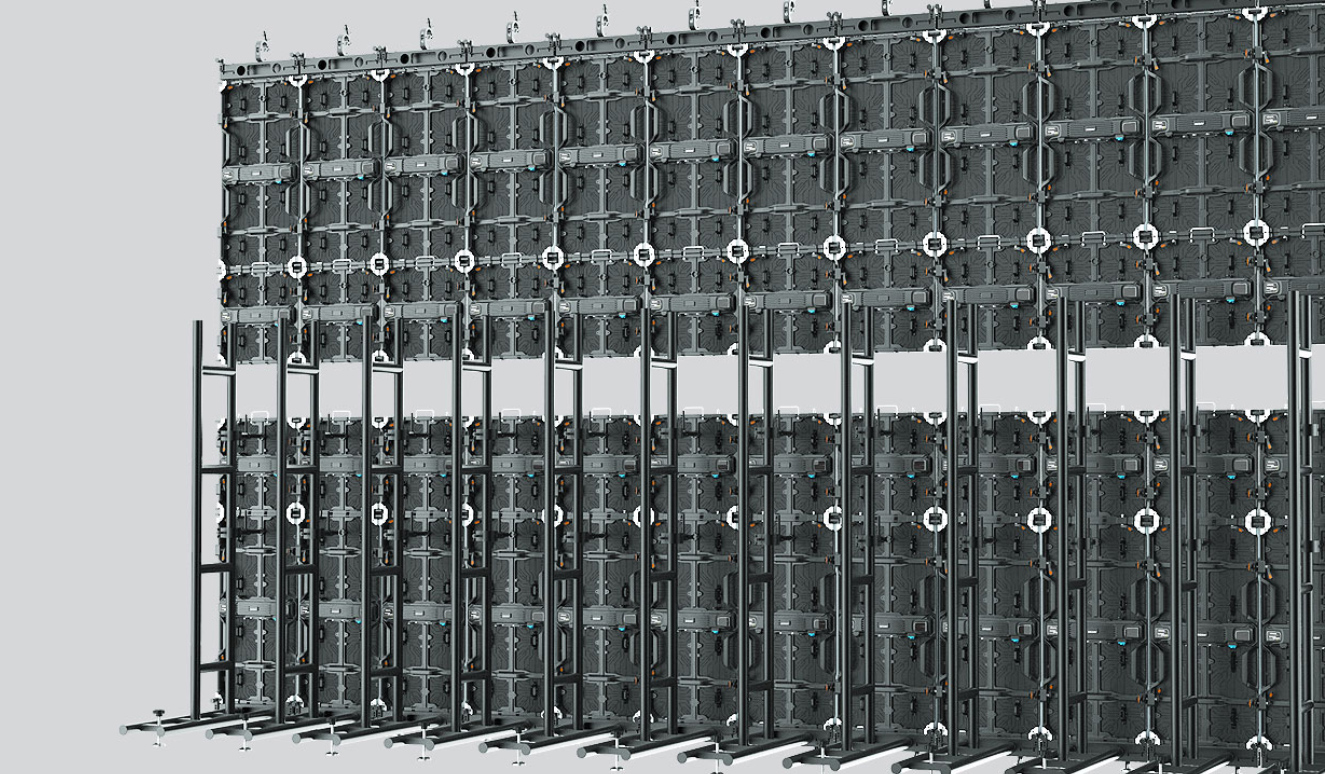

बॉक्स विभिन्न मॉड्यूलों का स्प्लाइस होता है, बॉक्स की समता और मॉड्यूलों के बीच का अंतर बॉक्स संरचना के कुल प्रभाव से सीधे जुड़ा है। वर्तमान में एल्यूमिनियम प्लेट प्रोसेसिंग बॉक्स और डाई-कास्ट एल्यूमिनियम बॉक्स व्यापक रूप से प्रयुक्त बॉक्स प्रकार हैं, और समता 10 तार तक पहुंच सकती है। मॉड्यूलों के बीच के सिलाई के फर्क का मूल्यांकन दो मॉड्यूलों के निकटतम पिक्सेलों के बीच की दूरी द्वारा किया जाता है। यदि दो पिक्सेल बहुत करीब हैं, तो एक उज्ज्वल लाइन जलेगी; अगर दो पिक्सेल बहुत दूर हैं, तो एक अंधेरी लाइन परिणाम होगी। संरचना से पहले, मोल्ड की संयोजन का मापन और गणना करना आवश्यक होता है, और फिर ढलान के रूप में मेटल शीट की संबंधित मोटाई का चयन किया जाता है, जो पहले ही संयोजन के लिए प्रविष्ट करने के लिए है।

एक एलईडी प्रदर्शन पानीपूर्ति संरचना उत्पादन प्रक्रिया। इसकी विशेषताएँ निम्नलिखित कदम हैं: